Erfolgreiche Arbeitsplatzanalyse: Zügige Entnahme von Bohrkernen aus Fahrbahnbefestigungen

Qualitätskontrollen beim Fahrbahndeckenbau, Schadensanalysen und Instandsetzungsplanungen erfordern die Beprobung mittels Diamantkernbohrungen (ZTV Asphalt-StB 07). Dazu wird in der Regel der betreffende Fahrstreifen abgesperrt. Im Sinne einer minimalen Verkehrsbehinderung und zur Optimierung der Sicherheit des Personals ist eine zügige Probenahme und Verfüllung der Bohrlöcher notwendig. Die üblichen Anhänger-Kernbohrgeräte werden dieser Anforderung nur eingeschränkt gerecht. Im Rahmen einer detaillierten Arbeitsplatzanalyse wurde ein neues Bohrgerät entwickelt, das den Prozess signifikant beschleunigt und gleichzeitig mehr Sicherheit und Komfort bietet.

Die ZTV Asphalt-StB 07 und die ZTV Beton-StB 01 sehen vor, dass nach jeder Neubau- oder Reparaturmaßnahme im Straßenbau in definierten Abständen Bohrkerne für Kontrollprüfungen entnommen werden. Auch für Schadensuntersuchungen und Instandsetzungsplanungen ist die Entnahme von Proben im Kernbohrverfahren unerlässlich. Während der Probenahme werden die betroffenen Fahrstreifen verkehrsgesichert. Um einerseits das Unfallrisiko für das Personal bei der Probenahme und andererseits die Verkehrsbehinderung zu minimieren, wurde der gesamte Probenahmeprozess detailliert analysiert. Die Untersuchungsergebnisse und die Umsetzung der gewonnenen Erkenntnisse in die Praxis sind hier zusammengetragen.

Optimierungspotenziale erfassen

In der Regel werden zur Probenahme Anhänger-Bohrgeräte verwendet, die von leichten Nutzfahrzeugen gezogen werden. Schon dieser Umstand zeigt Potenzial zur Beschleunigung des Prozesses, denn der Anhänger beschränkt die zulässige Fahrgeschwindigkeit auf 60 bzw. 80 km/h auf Kraftfahrtstraßen und Bundesautobahnen. Vor Ort wird das Anhänger-Kernbohrgerät üblicherweise manuell zum Probenahmepunkt rangiert. Mit diamantbesetzten Einfachkernbohrrohren erfolgt die Kernbohrung dann am Standort des Anhängers im Nassschnittverfahren. Diese Arbeiten verlangen in der Regel Temperaturen über 0 °C, andernfalls besteht die Gefahr, dass das Spülwasser einfriert oder zu Straßenglätte führt.

Zur Entnahme einer weiteren Probe wird der Anhänger versetzt, weil die Bohrsäule über eine starre Verbindung mit dem Anhänger verbunden ist. In diesem Fall muss der Bohrgeräteführer die Zugmaschine jedes Mal starten und umsetzen. Darüber hinaus läuft er mehrfach vom Anhänger zur Zugmaschine und zurück, um die Proben zu verstauen und das Material für die Füllung der Bohrung zu holen.

Der nächste Arbeitsschritt, die Verdichtung des Gemischs aus Kaltasphalt und Splitt zur Verfüllung des Bohrlochs, erfolgt mit Handstampfern oder einem Elektrohammer. Abschließend verstaut der Bohrgeräteführer das restliche Verfüllmaterial und die Verfüllwerkzeuge wieder und fährt den nächsten Bohrpunkt an.

Ansätze für Alternativkonzept

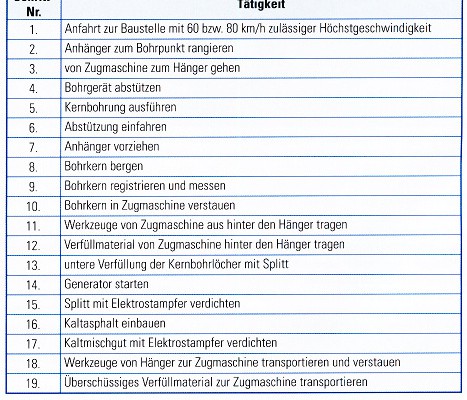

Die Arbeitsplatzanalyse ergab insgesamt 19 Tätigkeitsschritte zur Entnahme eines Bohrkerns (siehe Tabelle 1). Alleine zur Gewinnung einer einzigen Probe wurde der Weg zwischen Anhänger und Zugmaschine 10 mal zurückgelegt. Eine andere Prozessgestaltung mit weniger Wegen schien effizienter.

Optimierungspotenzial bieten auch die Prüfungen nach ZTV Asphalt-StB 07 mit mehreren Bohrungen an einer Untersuchungsstelle. In diesem Fall muss die Zugmaschine für jeden Bohrkern versetzt werden – inklusive Starten der Zugmaschine sowie Ein- und Ausfahren der Abstützung. Ein verstellbares Bohrgerät ohne Anhänger würde den Prozess erheblich verkürzen.

LKW statt Anhänger

Nach intensiver Marktrecherche fand sich ein Kernbohrgerät, dessen Bohreinheit seitlich um einen Meter verschiebbar ist und moderne, bedarfsgeregelte Hydraulikkomponenten („Load-Sensing“) nutzt. Durch den Anbau der Bohreinheit an einen 3,5 t-LKW konnte auf den Anhängerbetrieb verzichtet werden. Damit erhöht sich die zulässige Fahrgeschwindigkeit von 60 bzw. 80 km/h auf 100 bzw. 160 km/h.

Durch die seitliche Verschiebbarkeit des Bohrgeräts ist der Bohrkern einfach zugänglich. Außerdem entfällt bei der Entnahme mehrerer Bohrkerne an einem Probenahmepunkt das Umsetzen des Fahrzeugs. Die Versorgung der Ölhydraulik erfolgt über eine Ölpumpe, die an den Nebenantrieb der Maschine des Fahrzeuges angeflanscht wird. Somit steht das hohe Leistungspotenzial der Antriebsmaschine für das Kernbohrgerät zur Verfügung. Zusätzlich lassen sich weitere hydraulische Nebenaggregate wie 5 kW-Stromgeneratoren, Hydraulikhammer u.ä. mit geringem Aufwand betreiben.

Der Generator dient wiederum zum Antrieb verschiedener Geräte. Insbesondere ein Mikrowellenofen zum Aufheizen von Asphaltmischgut als Verfüllmaterial, ein Elektrostampfer zum Verdichten des Verfüllgutes und ein Wassersauger zur Aufnahme des ablaufenden Spülwassers sorgen für gesteigerte Qualität und mehr Sicherheit. An Bord befindet sich außerdem ein 400 l-Wassertank mit Heizstab.

Ein Sonderaufbau auf dem Fahrzeugchassis schafft die notwendigen Stau- und Laderäume. Dort sind alle Werkzeuge ergonomisch günstig in Griffnähe zum Bohrgerät angeordnet und die Materialien auf kurzem Wege (≤ 3 m) erreichbar. In diesem Aufbau sind die integrierten Geräte und Werkzeuge, das Verfüllmaterial und auch die gewonnenen Proben sicher vor Witterungseinflüssen. Eine 2,0 m breite und 1,4 m lange Heckklappe sowie eine 1,8 m x 0,9 m große Seitenklappe schützen den Bohrgeräteführer zudem während der Bohr-, Schreib- und Verladearbeiten vor intensiver Sonneneinstrahlung ebenso wie vor Niederschlag.

Last but not least sorgen gut sichtbare Warnleuchten auf dem hohen Aufbau, für deren Betrieb während der Arbeiten ausreichend Energie zur Verfügung steht, für die Sicherheit.

Erfolgreicher Praxiseinsatz

Ein erstes Sonderfahrzeug dieser Art ist seit 2001 im Einsatz. Die Erwartungen hinsichtlich Fahr- und Bohrleistung wurden voll erfüllt: Je nach Baustelle konnten doppelte, unter günstigsten Umständen auch vierfache Bohrleistungen realisiert werden. Entsprechend verkürzten sich die Zeiten für die Baustellensicherung.

Seit Ende 2009 ist ein weiter entwickeltes Probenahmefahrzeug in Betrieb (siehe Tabelle 2). Das vollhydraulische Kernbohrgerät mit einer Leistung von 18 kW, einem seitlich verschiebbaren Bohrantrieb mit möglichen Bohrdurchmessern zwischen 30 und 400 mm und einem Vorschub von 700 mm ermöglicht eine schnelle Probenahme. Zudem wird die Bohrleistung durch eine Drehzahlregelung und eine quantitative Andrucksteuerung optimiert. Das spart Zeit beim Bohren, ohne den Kronenverschleiß zu erhöhen.

Zusätzlich verfügt das Fahrzeug über einen 5 kW-Generator, einen Mikrowellenofen mit 2 kW Leistung, Elektrostampfer, Wassersauger und Gasbrenner.

Im Vergleich zum klassischen Prozedere entfallen beim integrierten Straßenkernbohrfahrzeug die Arbeitsschritte 7, 11, 14 und 18 (Tabelle 1) komplett. Bei den Schritten 12 und 19 gemäß Tabelle 1 reduzieren sich die Arbeitswege um rund 70 %. Die Entnahme mehrerer Bohrkerne an einem Probenahmeort ist nun möglich, ohne das Fahrzeug umzusetzen. Damit entfällt auch das zeitintensive Ein- und Ausfahren der Abstützung.

Die Praxis zeigt: Die Optimierung der Arbeitsschritte und die gesteigerte Bohrleistung reduzierte den notwendigen Zeitaufwand für die Baustellensicherung um 30 bis 50 %. Die schnellere Abwicklung kommt dem Auftragnehmer und dem Auftraggeber zugute, weil sich auch der Aufwand für die Verkehrssicherung und die Dauer der Verkehrsbehinderung minimiert.

Gesteigerte Qualität

In dem neuen Gerät kann Asphalt oder Gussasphalt mittels Mikrowelle oder Gaskocher aufgeheizt werden, um die Kernbohrlöcher mit hochwertigen Materialien zu verfüllen. Für einen optimalen Haftverbund erwärmt man die Wandungen des Kernbohrloches vor Einbringen des Materials mit einem Gasheizgerät.

Weiterer Vorteil: Leichter Frost behindert die Arbeiten im Winter nicht mehr, so dass Proben trotz niedriger Außentemperaturen genommen werden können. Das Einfrieren des Wassers wird durch Vorheizen auf ca. 50 °C verhindert, und eine Absaugung schützt vor dem Gefrieren des Spülwassers auf der Straßenoberfläche.

Durch die vierfache hydraulische Abstützung des Fahrzeuges werden die Bohrkerne exakt senkrecht zur Fahrbahnoberfläche, schonend und gerade gebohrt, was vorteilhaft für die Prüfung des Schichtenverbundes ist.

Fazit

Dieses Beispiel zeigt, dass präzise Arbeitsplatzanalysen sich auch in bautechnischen Randbereichen lohnen. Mit dem integrierten Straßenkernbohrgerät sinken die Aufenthaltsdauern auf den Baustellen um 30 bis 50 %. Gleichzeitig profitiert der Bohrgeräteführer von einer gesteigerten Arbeitssicherheit und mehr Komfort. Auch die Qualität der Verfüllung ist erheblich verbessert – und das bei mehr Wirtschaftlichkeit.